| 立佳機械:優化泵生命周期性能和泵系統效率策略 |

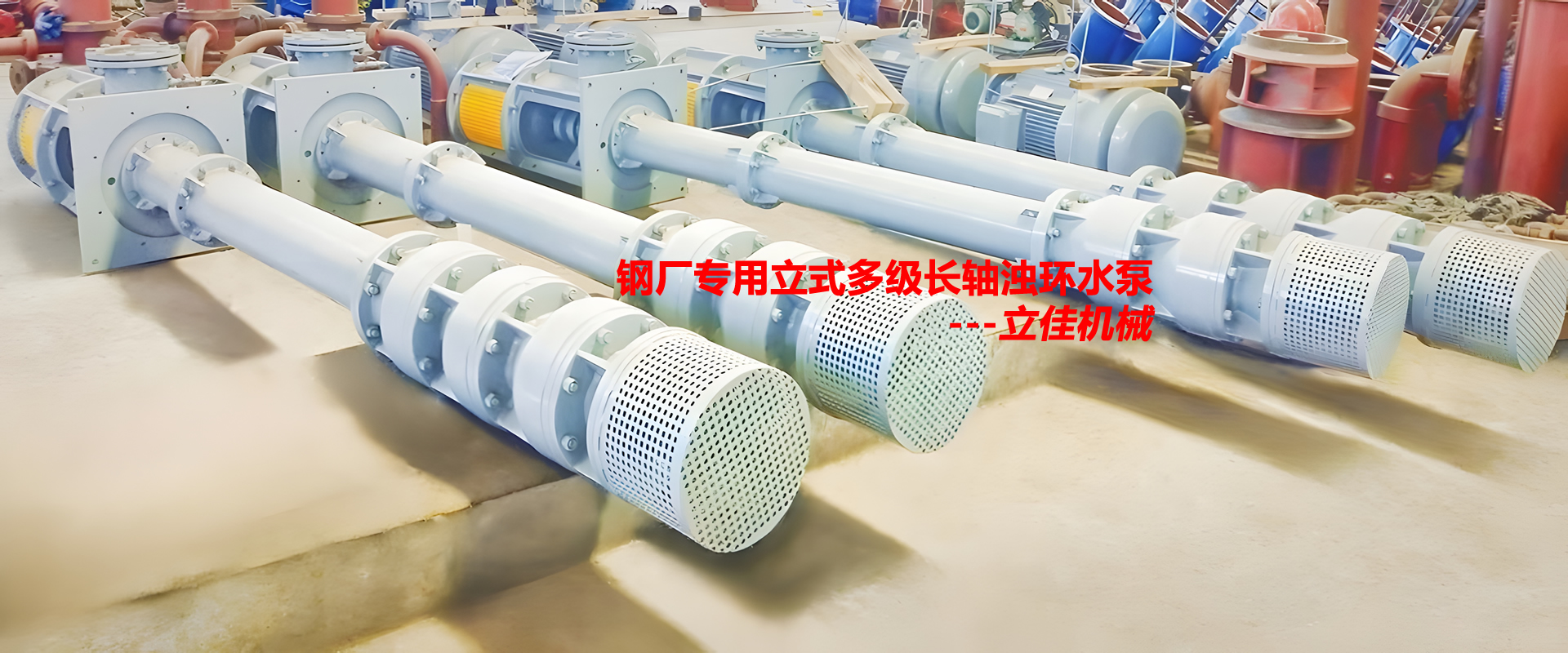

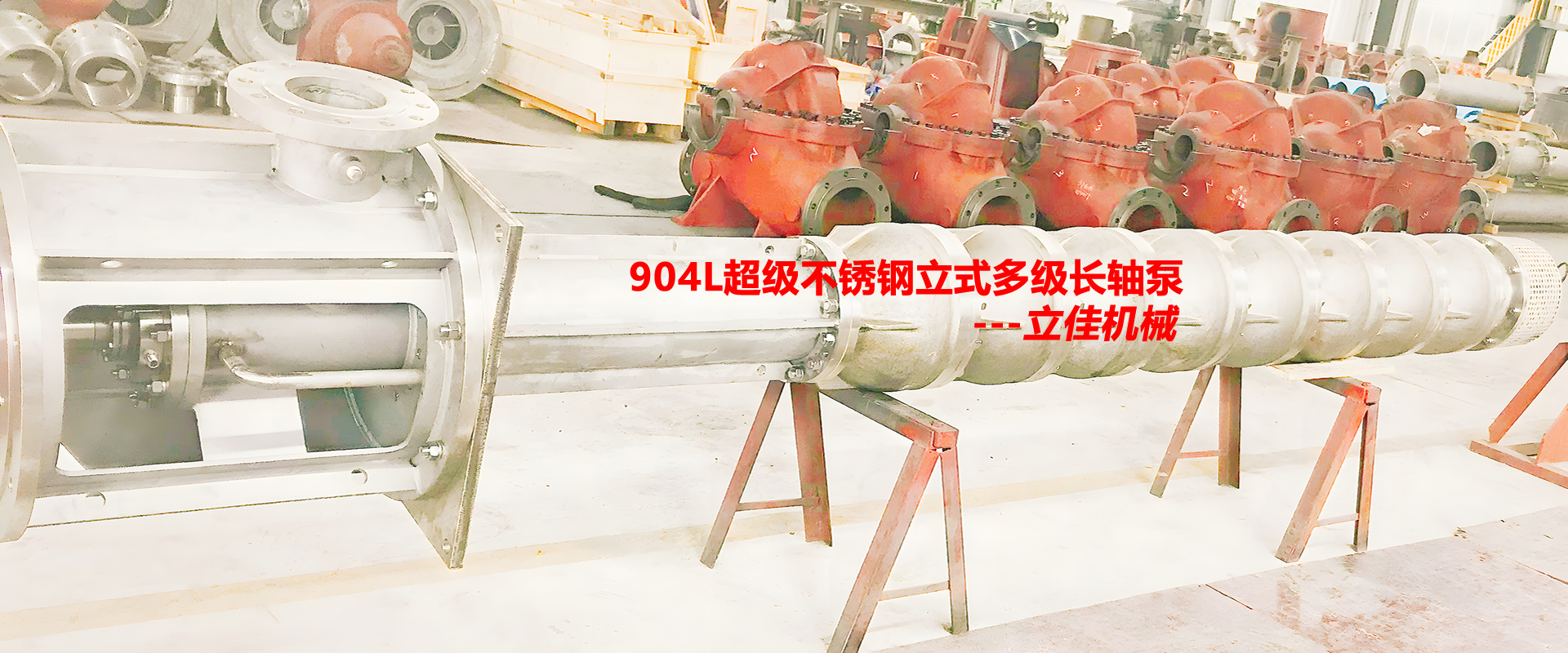

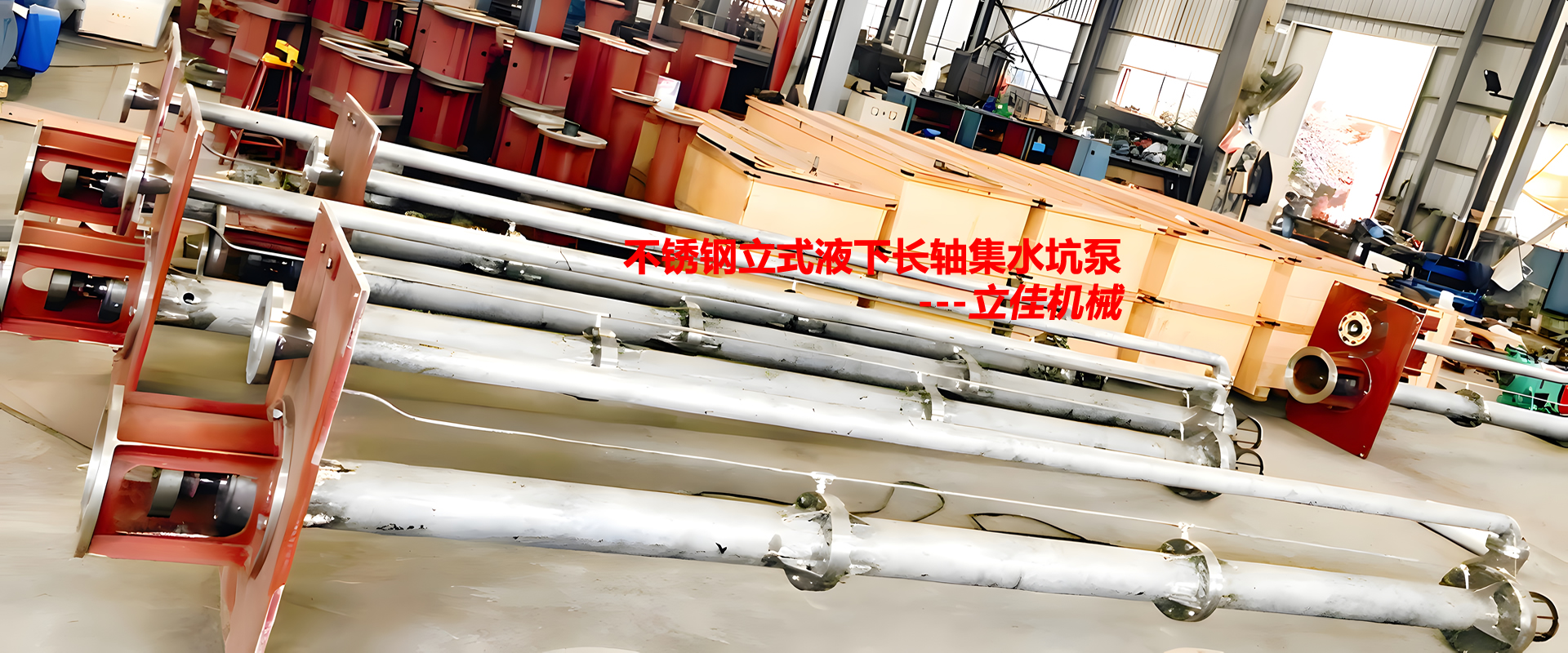

| 本文由湖南立佳機械制造有限公司整理,近年來,雖然企業越來越多地運用信息技術 (IT) 來提高生產力,例如企業資源規劃和供應鏈的管理。但是,就在工廠為其業務系統配備了最新的IT工具的同時,他們卻仍舊在使用著過時的、低效的電機驅動泵送系統來運行生產流程。 今天,低效的電機驅動泵送系統是生產過程管理中的一個薄弱環節。更明確地說,電機驅動的泵系統的效率可以在優化生產流程中扮演重要角色。盡管它經常被忽視,但通過使用能提高其效率的相關技術,便可大幅的降低能耗、減少維修和原材料消耗。 例如:在電廠的管路及工藝流程中,泵送液體通常消耗了工業電機能耗的最大部分。優化泵送系統的效率可增加泵和工藝流程的穩定性,同時在節能和減少維修成本方面可獲得20%~50%的改進潛力。低效的泵送性能除了阻礙整個生產效率的提高,還會導致產品質量的降低、生產時間的浪費,對設備的間接損害和過高的維修成本。 目前整個工廠的生產效率往往受約于泵系統的正確選型、安裝和維修。標準的工業慣例通常是增大泵的選型尺寸以確保滿足工藝峰值期間的需求。在過去,這種做法曾被接受,當時造紙廠有對其所有林業基礎產品的持續的訂單需要。 但是今天,情況有所不同。市場的全球化直接導致了過高的漿產品儲量和過剩的生產能力。這種局勢變化決定了對泵的偏大的選型慣例應該被重新審視。 1996年,一家芬蘭技術研究中心發布的一份題為“離心泵性能診斷專家分析報告”中顯示:通過分析20個工廠1690臺泵,發現泵的平均效率小于40%,有10%的泵的運行效率低于10%。泵選型過大和節流控制閥被認定為是消耗過多能量的兩大主要原因。 那么我們該如何提升泵的效率呢? 一臺流程泵的最初購買價格一般小于其生命周期成本(LCC)的 15%。一臺50馬力的泵,其生命周期成本包括安裝、操作、維修和系統的停用成本,這些費用是最初購買成本的幾倍。一般來說,能量消耗會占泵的生命周期成本約30%,維修費用更是高達40%。如果使用超過20年,能耗和維修費用將超過10倍的初始購買費用,而這部分成本可以通過效率的提高來顯著的降低。 泵系統性能受以下幾個因素影響:泵和其系統組成部分的各自效率 、整個系統的設計、泵送控制的效果、驅動部分的效率 、適當的維修周期 。 工廠的系統評估有助于確定和量化改進泵送系統效率的最佳方案。 最具潛力的提高效率的系統改進方案如下 1、通過更換和產品升級來提高電機效率 2、最佳匹配各部件選型和負載需求 3、通過改進工藝和系統設計降低電機的負載 4、用泵的轉速調整替代節流控制閥或回流裝置 并且,當進行泵系統評估時,以下特征說明該系統效率提升存在潛能:節流閥、常開的回流管線、多泵并行系統中所有的泵一直在運行、在間歇工藝中不變的泵操作、汽蝕噪音的存在。 節能 在電廠行業,泵消耗了大部分的電機耗能。實際上流程泵的能量集中消耗使他們成為節能降耗的主要選擇對象。 不同的型號的泵的機械設計都會考慮高效運行。實際應用中,設計的目的是在正常的操作條件下確定泵的尺寸使之運行在最佳效率點。但是工藝需求和產量要求經常隨時間有較大的變化。結果,找一個常速泵使之運行在最佳效率點的選型過程就好像“射擊一個移動的靶子”。 案例研究顯示,通過優化泵的性能最大可節約50%甚至更多的能量。另外,消耗在常速泵上過多的能量并沒有用在泵送液體上,而是浪費在泵體上并導致泵系統的可靠性下降。 除了能耗降低外,智能泵送系統最大優點是解決和消除工廠生產、維修和工程部門遇到的復發性的操作運行故障。一般情況下,設備中故障率最高的是離心泵,其密封泄漏是其中停產時間最長和維修費用最高的故障。泵系統的優化有助于減少計劃外停車并增加產量。 泵系統的優化有助于減少計劃外停車并增加產量。 提高設備管理水平 一個用于電機驅動泵送系統的成功的、可預報式的維修策略應該包括對于智能泵送系統的在線監控功能的應用。相關監控信息可以傳到集成在過程控制系統的設備管理軟件中,或者發送到微機維修管理系統(CMMS)用于報警和歷史存檔。 過去,設備信息需要手工的搜集和歸檔,或頻數不多地手工錄入微機維修管理系統。經過這些年發展,自動的設備狀態監控系統已經發展成熟,特別是應用在象渦輪機等大型轉動設備上,但其較少用在預報式維修上。工廠一般仍是依靠既定的預測性的大修計劃和應急補救性維修。 通過發展預報式維修的能力,維修保養部門可以實時持續地檢查和更新設備狀態信息。設備數據的實時分析提供切實可行的信息來計劃維修作業,這樣比執行一份自上次停車維修后的既定時間計劃更加有效。較之既定計劃維修主要的優點是延長了連續運行時間,增加了運行機動性,更重要的是降低了維修量。 在預報式維修狀況下,切實的設備狀態信息替代了對設備狀態的推測,這就讓工廠可以在接到設備狀態下降預報后就開始計劃和安排作業時間。工廠再也不必被迫搶修已經損壞的設備。這樣一來,過去主要依靠對設備的歷史記錄、經驗、和直覺等人工技能的維修作業,現在已經變為故障辨別的科學流程。 結論 過去,制造業廣泛的使用過程儀表用來測量工藝中的物理和化學變量,盡管也使用傳感器來監控設備如泵、壓縮機和其他的旋轉設備,但僅限于一些價值非常昂貴的設備。今天,隨著智能化設備和數字通訊的發展成長,傳統的過程控制和設備管理職能正漸漸的融合進過程管理系統。 在對新技術了解后,由于需要改變長期建立起來的生產慣例而感到冒險,這經常會延遲決定和項目執行。另外,在維修、生產和工程部門,低效的人員配置也限制了新技術的評測和應用。鑒于這些約束條件,在工廠部門中普遍存在一種態度:“設備沒壞就別改”。 另一方面,還有供貨商這邊的因素,在改進系統效率和實施中有與之相矛盾的動機。例如,泵的分銷商更愿意賣更多的泵來滿足客戶生產需要的增長,而不會建議客戶怎樣通過更有效的泵操作來滿足生產量的增長。有趣的是,甚至當分銷商發現機會并說明潛在的優勢后,很多最終用戶還愿意在原始投資的基礎上繼續作出購買決定,而不是為了實現長期的節能而增加投資。 為了能獲得泵系統優化后的眾多效益,最終用戶,制造商以及分銷商,還有設計工程師,必須共同奮斗。廠級的綜合評估可為項目合理性提供一種有效的方法來鑒別發現最好的改進機會。一個實施后,就會有下一個更好的應用被發現,這為重大項目提供了穩定的發展渠道來實現可持續發展的目標。 本文由立佳泵業審核,長沙水泵知名長軸泵廠家湖南立佳機械專業生產研究立式長軸泵,雙相鋼長軸泵,不銹鋼長軸泵,長軸液下泵,長軸筒袋式凝結水泵,液下排污泵,多吸頭排污泵,餐廚垃圾處理泵,直角齒輪箱,科學分析客戶需求,合理量身定制,為客戶提供最可靠、最安全的泵產品,攜手共贏! |

客服1

客服1